عملیاتهای ورق کاری

ورق کاری به عملیات پردازش و تغییر شکل ورقهای فلزی اطلاق میشود. این عملیاتها میتواند شامل نمونه برداری، برش، خمکاری، ضربه زنی، جوشکاری، تا کردن، پانچ، پرچ کردن، مونتاژ و سایر فرآیندهای مشابه باشد. قطعات صنعت خودروسازی، پوستههای تجهیزات الکتریکی، تجهیزات مرتبط با صنایع هوافضا، تجهیزات ورزشی، کابینت و صندوقهای آهنی، تجهیزات سخت افزاری کامپیوترها، تجهیزات مکانیکی، سیستمهای تهویه مطبوع، سازههای ساختمانی، در و پنجرههای فلزی و بسیاری دیگر از تجهیزات صنعتی نیازمند روش ورق کاری در فرآیند تولید خود میباشند.

ورق کاری نیازمند دانش و مهارت هندسی خاصی است. به طور کلی سه روش برش، پانچ و یا خم کردن از فرآیندهای مهم ورق کاری به شمار میآیند، اما با این حال روشهای مدرن نیز بسیار رایج و پرکاربرد شدهاند، که از میان آنها میتوان به رشته پیچی، برش لیزر، برش پلاسما، برش واتر جت، برش وایر کات، پیوند فلزی، کشش فلزی، جوشکاری دقیق، رول فرمینگ و فورج اشاره کرد. تقریبا تمامی نرمافزارهای تخصصی طراحی، مدلسازی و ماشینکاری (CAD و CAM) بخش مربوط به ورق کاری را در برنامه خود توسعه دادهاند. به کمک این ابزارها میتوان در محیط سه بعدی پیچیدهترین هندسههایی که از ورقی با ضخامت یکسان ساخته شدهاند را طراحی کرد.

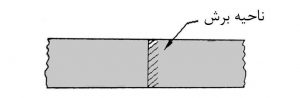

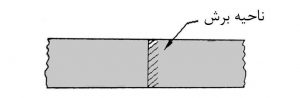

برشکاری

در این روش یک برش با خط مستقیم در طول تسمه، میله یا ورق ایجاد میشود. قطعه کار بین دو ماتریس (گیره) قرار داده میشود و ابزار برش قطعه را از ناحیه مشخص شده به دو قسمت جدا میکند. قطعه کار در این روش دو مرحله تغییر شکل پلاستیک و شکست را طی میکند تا نهایتا بریده شود. هنگامی که فلز بین تیغههای بالا و پایین قرار میگیرد و نیروی برشی و فشار بر آن اعمال میشود، تغییر شکل پلاستیک رخ میدهد و ضخامت فلز را میتواند حدود ۵ تا ۴۰% افزایش دهد. در نقطهای که بیشترین تمرکز تنش ایجاد میشود، شکست رخ داده و به دنبال آن در ناحیه شکستT ترکی ایجاد میشود که رشد آن منجر به بریده شدن فلز میگردد.

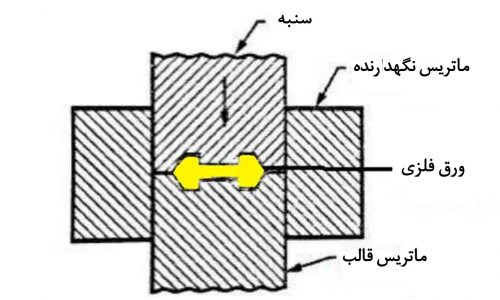

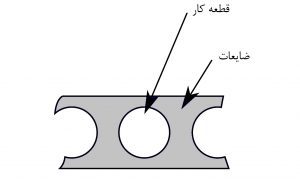

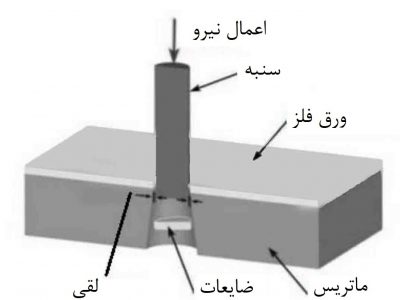

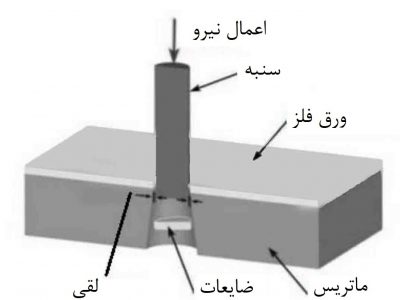

پولک زنی

پولک زنی یک فرآیند برشکاری میباشد که پولک یا شکل مورد نظر را به کمک سنبه (پانچ) و ماتریس از ورق جدا میکند. پس از انجام برش و استخراج حداکثری پولکها، ورق باقی مانده ضایعات شده یا در دیگر فرآیندهای تولید مورد استفاده واقع میشود.

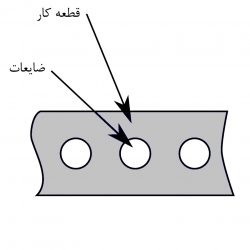

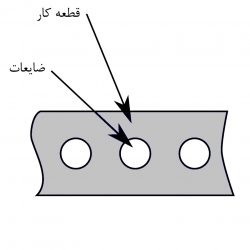

پیرسینگ

پیرسینگ نیز مشابه با پولک زنی بوده با این تفاوت که پولکها و اشکالی که از ورق جدا میشوند، ضایعات خواهند شد. سنبههای مورد استفاده در پیرسینگ عمدتا گلوله مانند میباشند.

پانچ کردن

پانچ کردن فرآیند ایجاد سوراخهای دایروی شکل به کمک سنبه و ماتریس در ورق میباشد. این فرآیند مشابه پیرسینگ میباشد و از آن برای تیراژ و تولیدات بالا استفاده میشود.

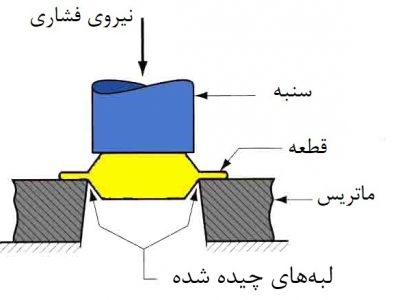

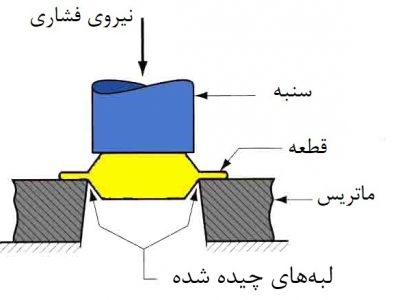

چیدن

فرآیند چیدن که با نام شیوینگ نیز شناخته میشود، جز فرآیندهای نهایی در پروسه تولید میباشد، که زائدهها و برآمدگیهای لبههای ورق را جدا میسازد تا صافی سطح و دقت ابعادی لبهها را افزایش دهد.

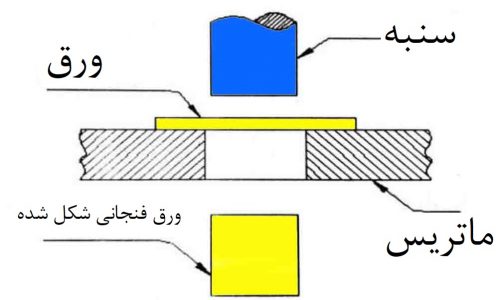

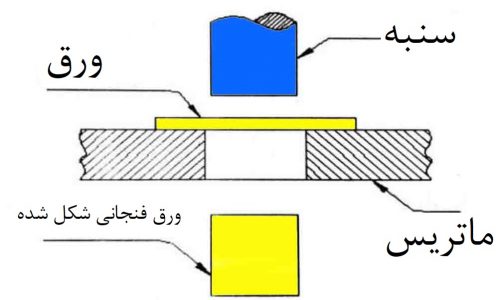

کشش

کشش یک فرآیند ورق کاری برای تولید قطعات توخالی و لوله مانند میباشد، و به دو بخش کشش عمیق و کشش کم عمق تقسیم میشود. در کشش عمیق ارتفاع عمق شیء کشیده شده بزرگتر از پهنای نهایی آن میباشد و در کشش کم عمق نیز دقیقا عکس این موضوع صادق است. تابه، لوله و سینی برخی از قطعاتی هستند که میتوان از روش کششی برای تولید آنها بهره جست.

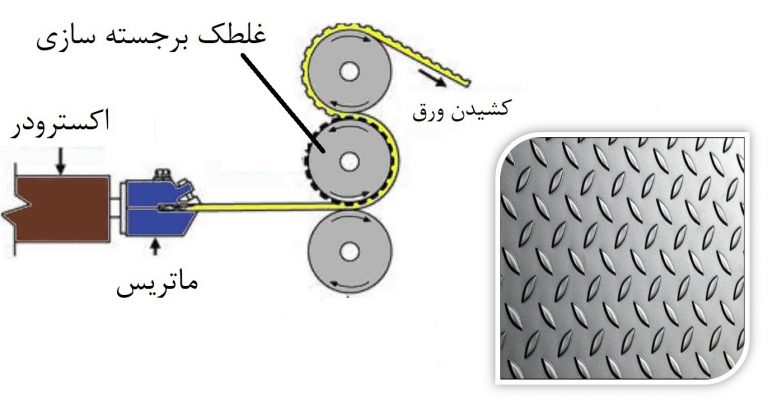

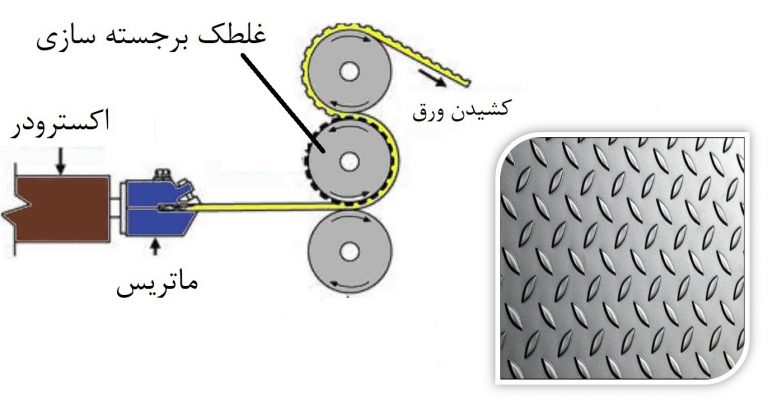

برجسته سازی

برجسته سازی یک فرآیند ورق کاری است که برای ایجاد سطوح، اشکال و حروف برجسته بدون تغییر ضخامت ورق انجام میشود.

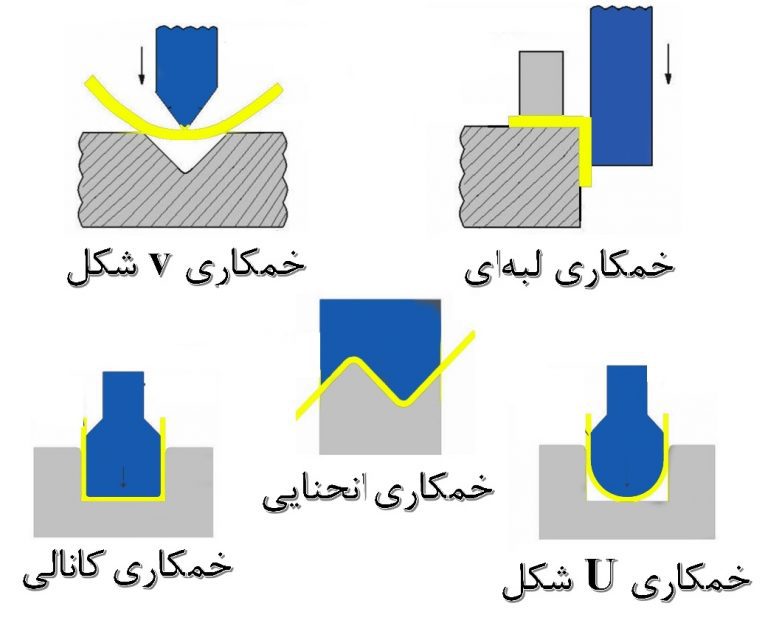

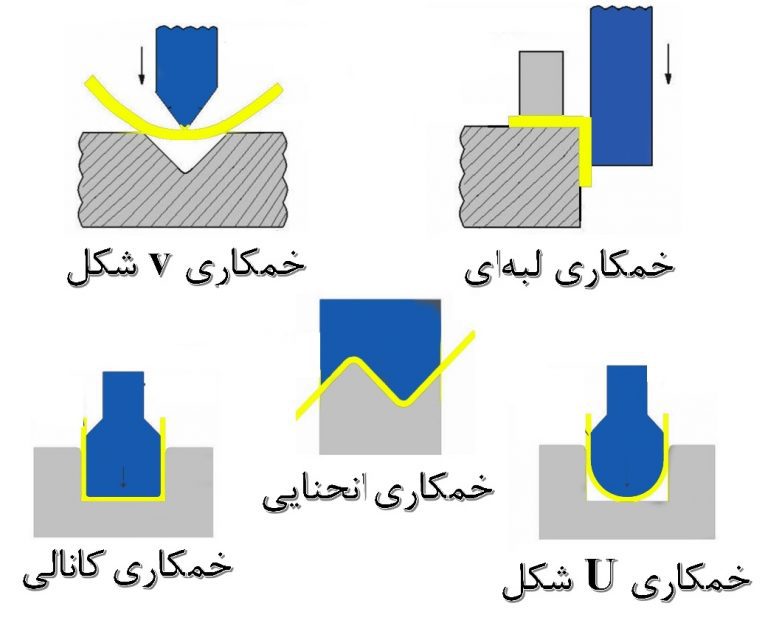

خمکاری

خمکاری، فرآیند اعمال نیرو به ناحیه مشخصی از ورق برای دستیابی به فرم مطلوب میباشد. در این روش راستای ورق متاثر از نیروی وارده خم میگردد، سطح داخلی ورق که در تماس با سنبه می باشد، فشرده شده و سطح خارجی آن دچار کشیدگی خواهد شد. خمکاری شامل موارد زیر میباشد،

خمکاری لبهای

خمکاری لبهای روشی میباشد که یک طرف ورق بین دو ماتریس ثابت شده و لبه دیگر تحت ضربه سنبه متحرک قرار می گیرد. در این شرایط لبه ورق خم شده و به طور کامل روی ماتریس می نشیند.

خمکاری v شکل

در این روش ورق بین سنبه و ماتریسی که به شکل V می باشد، فشرده می شود،

خمکاری U شکل

در روش خمکاری U شکل، فرم سنبه و ماتریس به گونهای است که شکل نهایی ورق را بعد از پرس، شبیه U می گرداند.

خمکاری انحنایی

در روش خمکاری انحنایی، ورق به منحنی خطی که سنبه و ماتریس دارند، تبدیل می شود.

خمکاری کانالی

در خمکاری کانالی، سنبه با هدایت ورق به ماتریسی که شبیه کانال می باشد، ورق را شبیه به یک ناودانی می کند.

فشردن

فشردن یک روش کاربردی در شکلدهی فلزهای چکش خوار است. عملیاتهای متنوعی مانند تغییر اندازه، ضرب کوبی و پرچ زدن وجود دارد. در روش تغییر اندازه، ضخامت ورق با فشرد ساختن کاهش یافته و به اندازه مطلوب میرسد. این روش بر روی سنبه و ماتریس تخت صورت میگیرد. در روش ضرب کوبی، با فشرده سازی، فلز به فضای تعبیه شده بین سنبه و ماتریس هدایت میشود. ضرب کوبی در تولید مدالها، سکهها و طلا و جواهر مورد استفاده قرار میگیرد.

عملیات ورق کاری بر اساس نوع تنش وارد به ورق در طول فرآیند، به موارد زیر تقسیم میشود.

تنش برشی: برشکاری، پولک زنی، پیرسینگ و چیدن

تنش کششی : فرم دهی کششی

تنش فشاری: ضرب کوبی و تغییر اندازه

تنش فشاری و کششی : کششی، خمش و فرم دهی